2016년 10월 체계적인 몸관리를 해볼까 하여 인바디밴드2를 장만하였습니다.

신축성이 있어야하므로, 재료는 TPU(고무)를 사용합니다.

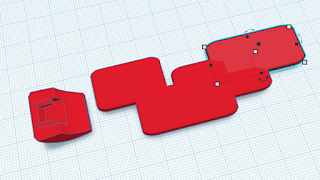

빨간색 TPU를 사용한, 대망의 첫 출력!

망했thㅓ요.

이음새가 너~~무 헐겁습니다.

연결부 홈 깊이를 얕게 모델링 수정하고, 이음새 부분만 먼저 뽑아보기로 합니다.

2번째 출력!

여전히 사이가 뜹니다.

그보다 더 큰 문제점이 있는데, 서랍식 체결부를 뽑지 않아 체결이 되질 않습니다.

다 뽑고나서야 눈치를 챘지요.

잘못걸린 전화임을 알아챘을 때 통화중인 경우는 없다...는 법칙이 떠오르네요.

(상대가 받기 전엔 전화를 잘못 걸고 있다는 것을 눈치채기 힘들죠)

체결부를 추가하고 검은색 TPU로 바꿔서 3차 도전.

아.. 또 뜨네...

자세히 보니, 홈의 깊이보다는, 서랍식 체결부의 두께가 얇습니다.

체결부의 두꼐를 올려서 4차 도전.

이음새가 꼭 맞습니다.

아..그런데 모서리의 모따기 각도가 조금 아쉽네요.

5차로 모따기 각도를 조금 변경하여, 양쪽 모두 출력합니다.

장착!

원본 손목끈에 있던 금속 파츠를 이식합니다.

착용 샷입니다.

이로서, 다음 스트랩 파손이 발생하더라도 소모품을 구매하지 않고 손쉽게 수리할 수 있게 되었네요.

스페어 파츠로 투명색이나 빨간색도 장만해둘까 싶습니다.

|

| 이 분 이십니다 |

수많은 피트니스밴드가 있습니다만, 이 녀석으로 결정했던 이유는 아무래도 체성분 분석에서 가장 뛰어난 회사이기 때문이었죠.

사진에 보이는 금속부분은 앞면과 뒷면이 분리되어있는 전극입니다. 저 부분에 엄지/검지 손가락을 대면 체성분을 측정해주지요.

피트니스클럽이나 건강검진센터에서 해볼 수 있었던 인바디 설비와 굉장히 유사한 결과값을 보여줍니다.

다만, 발바닥에 붙이는 전극은 없기 때문에 상체 근육/지방량 기준으로 전체를 판단하게 되는 아쉬운 점이 있습니다.

혹시, 인바디 밴드3는 발찌까지 장착되서 하체까지 정확히 측정해줄까요?

--- 만약 출시되면 그럼 팔리긴 할까요?

인바디밴드2의 소개를 적었지만 거창한 광고 포스팅은 아닙니다.

오히려, (주)인바디분들이 보면 싫어하실만한 포스팅이죠

오래 쓰다보니, 밴드가 끊어졌습니다.

자주 끼우던 부분이라 파손된 것 같네요.

이런 소모품을 따로 판매하지 않을까? 하여 홈페이지에 들어가보니 판매하긴 하네요.

하지만 예상했던 가격보다 좀.... 아니, 많이 비쌌습니다.

그래서, 3D프린터를 활용하여 만들어보기로 합니다.

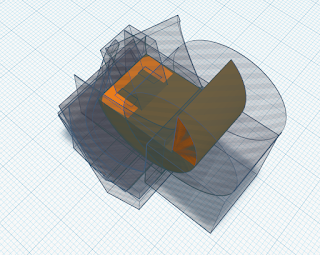

TinkerCAD를 켜줍니다.

|

| 원기두와 직육면체를 합체하여 파내주고 |

|

| 원기둥 구멍 하나를 더 불러내어 한번 더 파냅니다. |

|

| 손목끝과 밴드의 연결부분입니다. 두툼한... |

|

| 밴드 연결부분될 부분을 파내기 위해 직육면체를 기울여서 합쳐주고, 양 옆도 곡선으로 파내줍니다. |

|

| 모따기를 해주고 |

|

| 외곽의 곡선을 조금 더 살리기 위해 여러개의 곡선구멍을 사용합니다. |

|

| 서랍식으로 체결될 이음새입니다. |

|

| 완성된 연결부 |

|

| 분해를 풀면 이런모습이 됩니다. |

|

| 코너에 R 가공을 위해 반지름을 2.68 지정합니다. 한개의 직육면체로 하면, 끝부분이 너무 둥글찌글해지기 때문에, 직육면체 여러개를 사용하여 길다란 끈을 만듭니다. |

|

| 안쪽으로 휘어지기 쉽게 타원기둥 구멍을 합성하고 스트랩 구멍을 파내줍니다. |

|

| 완성된 손목끈 모델링 |

빨간색 TPU를 사용한, 대망의 첫 출력!

망했thㅓ요.

이음새가 너~~무 헐겁습니다.

연결부 홈 깊이를 얕게 모델링 수정하고, 이음새 부분만 먼저 뽑아보기로 합니다.

2번째 출력!

여전히 사이가 뜹니다.

그보다 더 큰 문제점이 있는데, 서랍식 체결부를 뽑지 않아 체결이 되질 않습니다.

다 뽑고나서야 눈치를 챘지요.

잘못걸린 전화임을 알아챘을 때 통화중인 경우는 없다...는 법칙이 떠오르네요.

(상대가 받기 전엔 전화를 잘못 걸고 있다는 것을 눈치채기 힘들죠)

체결부를 추가하고 검은색 TPU로 바꿔서 3차 도전.

아.. 또 뜨네...

자세히 보니, 홈의 깊이보다는, 서랍식 체결부의 두께가 얇습니다.

체결부의 두꼐를 올려서 4차 도전.

이음새가 꼭 맞습니다.

장착!

원본 손목끈에 있던 금속 파츠를 이식합니다.

착용 샷입니다.

이로서, 다음 스트랩 파손이 발생하더라도 소모품을 구매하지 않고 손쉽게 수리할 수 있게 되었네요.

스페어 파츠로 투명색이나 빨간색도 장만해둘까 싶습니다.

장사해도되겄어....

답글삭제ㅎㅎ 그럼 비싼걸 만들테니 사주세요 (엄근진)

삭제